При производстве электромонтажных работ нередко возникает необходимость соединять провода и кабели между собой подключать их к зажимам электрических машин, различных аппаратов, приборов, светильников. Некачественные соединения жил приводит к нарушению нормальной работы электроустановки, снижению ее надежности и могут явиться причиной возникновения пожара или несчастного случая.

Надежным, соединение является тогда, когда обеспечивается малым электрическим сопротивлением и достаточной механической прочностью.

Перед соединением проводов окислы необходимо удалять(защищать концы жил проводов и кабелей), а очищенные поверхности сразу же смазывать тонким слоем вазелина, т.к. они быстро окисляются.

Различают разъемные и неразъемные соединения. В практике неразъемные соединения выполняются различными способами: электрической, газовой или термитной сваркой, опрессовкой в гильзах методом местного вдавливания, болтовыми или винтовыми сжимами, скруткой.

Наиболее прогрессивными способами соединения и ответвления токопроводящих жил проводов является сварка и опрессовка. Достоинством опрессованных проводов в гильзах является легкость и быстрота выполнения при хорошей механической прочности и достаточной проводимости контактного соединения.

Разъемные соединения широко применяют в силовых и осветительных электроустановках, для включения в сети бытовых электроприемников, электроинструмента. Для этого используется двухполюсные и трехполюсные штепсельные розетки.

Плотность соединения увеличивается при возрастании контактного нажатия, хотя беспредельное увеличение его нецелесообразно.

1 Требования к электрическому контакту

Электрические контактные соединения в зависимости от области применения разделяют на 3 класса. К первому классу относят контактные соединения цепей, сечение проводников которое выбрано по допустимым длительным токовым нагрузкам, ко второму – контактные соединения цепей, сечение проводников которых выбрано по стойкости к сквозным токам, потерь и отклонений напряжения, механической прочности, защите от перегрузок; к третьему – контактные соединения цепей с электротехническими устройствами, устройства которых связано с выделением большого количества теплоты.

Ко всем контактным соединениям предъявляют определенные технические требования, в том числе и конструкции, электрическим параметром, устойчивости и механическим фактором.

Требования к электрическим параметрам заключается в том, что в контактных соединениях сравнивается электрическое сопротивление всей длинны участка соединяемых проводов с электрическим сопротивлением участка такого же размера соединяемого проводника. При этом отношение этих сопротивлений не должно превышать и единицы для 1-го, двух – для 2-го и шести – для 3-го класса. Если соединяемые проводники имеют разное электрическое сопротивление, для расчета принимают большее. Электрические сопротивления контактов соединений со штыревыми выводами 1 класса зависят от диаметра штыря (от 3 до 56 мм.) и может изменяться от восьмидесяти до четырех мОм, для 2 и 3 классов (при необходимости) указывается в стандартах или в технических условиях. Во всех случаях (кроме сварки и спайки) электрическое сопротивление не должно превышать начального значение более чем в 1.5 раза, а при выполнении соединений пайкой и сваркой – изменяется. Надежность электрического соединения зависит от его температуры. При прохождении номинального тока температура контактных соединений первого и второго классов, относительно температуры окружающего воздуха в электроустановках до 1000В, не должна превышать: 55 °С – для соединяемых проводников из меди, алюмомеди, алюминия и его сплавов без защитных напряжений рабочих поверхностей; 65 °С – для проводников из меди, алюмомеди, алюминия и его сплавов защитными покрытиями неблагородными металлами; 95 °С – для проводников из меди и ее сплавов без изоляции или с изоляцией классов B,F и Н с защитным покрытым серебром. Температура контактных соединений 3 класса зависит от применяемых материалов, покрытий, класса изоляции присоединяемых проводников и условий эксплуатаций. Температура окружающего воздуха при расчетах обычно принимает 40 °С при высоте над уровнем моря не более 1000 м.

Требования устойчивости к механическим факторам следующие. Контактные соединения должны выдерживать воздействие механических факторов внешней среды и статических осевых нагрузок на расстояние, вызывающее напряжения не менее 90% временного сопротивления разрывов целого проводника для контактных соединений проводов линий электропередач работающих на растяжении; и 30% для неразборных контактных соединений не работающих на растяжении, а также для соединений проводников с гнездовыми выводами. Болты рекомендуется затягивать моментными индикаторными ключами, которые подбирают в зависимости от диаметра болтов. Все разборные контактные соединения проводников с выводами, а также разборные контактные соединения подверженные вибрации, должны быть предохранены контргайками, шайбами, тарельчатыми пружинами.

Требования к надежности контактных соединений устанавливается ГОСТами или техническими условиями на конкретные виды электротехнических устройств.

Требования безопасности соединений должны соответствовать ГОСТам и обеспечивать условия, эксплуатации, установленные “Правилами технической эксплуатации установок потребителей” и “Правилами техники безопасности при эксплуатации электроустановок потребителей”.

Контактные соединения в соответствии с климатическим исполнением и категорией размещения электротехнических устройств, определяемыми по ГОСТ 15150-69 и ГОСТ 15543-70, должны выдерживать воздействие климатических факторов внешней среды, указанных в ГОСТ 15150-69, ГОСТ 15543-70, ГОСТ 15963-79, ГОСТ 16350-80, ГОСТ 17412-72 или в стандартах и технических условиях на конкретные виды электротехнических устройств.

Контактные соединения пластин из твердого алюминиевого сплава и алюминиевой части медно-алюминиевых пластин с алюминиевыми проводниками (выводами) должны выполняться сваркой или пайкой, а соединения наконечников из твердого алюминиевого сплава и алюминиевой части медно-алюминиевых наконечников с алюминиевыми жилами проводов и кабелей должны выполняться сваркой или опрессовкой.

При контактных соединениях меди с алюминием, образующих в присутствии влаги электролитическую пару, во избежание электролитической коррозии, разрушающей контактное соединение, применяют медно-алюминиевые переходные детали. Например, для присоединения алюминиевой шины к аппаратному зажиму, изготовленному из сплава меди, к шине приваривают наконечник из меди либо конец алюминиевой шины армируют способом холодной сварки медными накладками толщиной 1... 1,5 мм.

Для защиты соединения от коррозии используются специальные защитные смазки:

Contactol-HPG – Универсальная тугоплавкая смесь, содержащая щелочь для растворения окисной пленки алюминия;

АМС-1 – Нейтральная смесь для защиты поверхности контактов;

ЦИАТИМ-221 – Карбонально-никелевая смесь с органическим связующим для защиты контактов от атмосферной коррозии.

2 Общие сведения о применении сварки

Процесс получения неразъемного соединения твердых металлов, осуществляемый при использовании междуатомных сил сцепления, называют сваркой. Она является одним из самых высокопроизводительных и экономичных видов механизации электромонтажных операций.

Междуатомное сцепление происходит при расплавлении металлов и последующем остывании (сварка плавлением), а также при сдавливании свариваемых элементов (сварка давлением).

Сварка плавлением имеет универсальное применение, а сварка давлением используется для соединения пластичных металлов — алюминия, меди и др.

При электромонтажных работах и изготовлении конструкций для крепления электрооборудования и прокладки сетей заземления, проводов и кабелей широко используется ручная электродуговая сварка.

В монтажной зоне ручную сварку стали производят на переменном токе штучными электродами марок УОНИ; МР-3; АНО-8; ОММ-5; ЦМ-5 и др.

Питание сварочной цепи осуществляют от передвижных сварочных трансформаторов, которые подключают к сети напряжением 380/220 В. В зависимости от типа трансформатора рабочее напряжение сварочной цепи равно 25—35 В, напряжение холостого хода —60—79 В, пределы регулировки сварочного тока — от 55—60 до 400—700 А.

При сварке на постоянном токе питание сварочной цепи осуществляется от вращающегося преобразователя.

Для работ в монтажной зоне часто применяют сварочный комплект «Малютка», состоящий из сварочного трансформатора СА65 м и выпрямителя ВП-1 на ток 350 А. Масса комплекта — 43 кг.

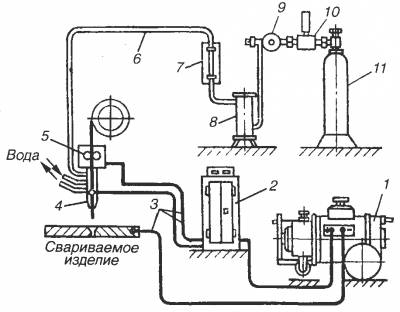

В электромонтажном производстве при изготовлении в МЭЗ тонколистовых конструкций (лист толщиной 2—3 мм) широкое распространение получила полуавтоматическая электросварка стали в среде защитного углекислого газа (рисунок 1). По сравнению с ручной сваркой она обеспечивает высокую производительность, хорошее качество швов, небольшое количество шлака. В связи с этим нет необходимости в зачистке швов. Для сварки применяют электродную проволоку марки Св-08ГС или Св-08Г2С диаметром 1; 1,2 и 1,6 мм, поставляемую в мотках.

Сварку алюминия в среде аргона производят алюминиевым плавящимся электродом, сварку меди — медным.

Сварку неплавящимся вольфрамовым электродом в среде аргона применяют для соединения алюминия и меди.

Флюс не применяют, так как электрическая дуга горит в среде нейтрального газа, который защищает место сварки от окисления атмосферным воздухом. Технологическая схема аналогична показанной на рисунке 1.

Сварка металлов в среде защитного газа обеспечивает высокую коррозионную стойкость сварных соединений. Полуавтоматическую аргонодуговую электросварку плавящимся электродом применяют, например, при изготовлении и монтаже поддерживающих конструкций из алюминиевых немагнитных сплавов для крепления токопроводов, рассчитанных на большие токи.

Этот способ контактных соединений в монтажной зоне выполняют монтажными ранцевыми полуавтоматами ПРМ. Сварку производят на постоянном токе от сварочных вращающихся или статических преобразователей. Кассета со сварочной проволокой и подающий механизм смонтированы в ранце, закрепляемом плечевыми ремнями (масса ранца с катушкой проволоки — 9 кг). Проволока подается к сварочному пистолету через резиновый шланг (масса пистолета — 0,6 кг). При нажатии кнопки на пистолете сначала открывается клапан подачи аргона, затем включается цепь сварочного тока и пускается механизм подачи проволоки.

Рисунок 1 – Пост полуавтоматической сварки электродом (в среде защитного газа):

1—источник тока, 2 — шкаф, 3 — кабель, 4 — горелка, 5 — механизм подачи электродной проволоки, 6—шланг для газа, 7—ротаметр, 8 — осушитель газа, 9— газовый редуктор, 10 — подогреватель газа, 11 — баллон с защитным газом

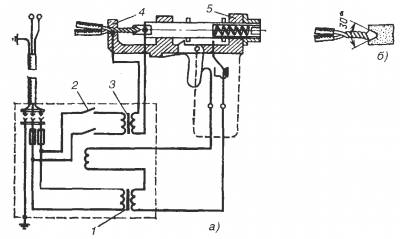

Рисунок 2 – Схема автоматической сварки контактным разогревом алюминиевых жил с применением аппарата ВКЗ:

а—аппарат, б — положение свариваемых жил в угольном электроде, 1—трансформатор управления, 2 — реле включения, 3 — сварочный трансформатор, 4 — держатель свариваемых проводов, 5 — сварочный пистолет

Ручную аргонодуговую сварку неплавящимся вольфрамовым электродом осуществляют на переменном токе.

3 Технология контактных соединений сваркой

3.1 Контактным разогревом

При оконцевании и соединении алюминиевых жил проводов и кабелей широко используют электросварку контактным разогревом. Электросварку соединений и отверстий алюминиевых однопроволочных жил суммарным сечением в скрутке до 12, 5 мм2 выполняют аппаратом ВКЗ без флюса.

Клещами МБ-1 или КУ-1 с концов жил снимают изоляцию на длине 35—40 мм (пластмассовую изоляцию снимают клещами ТК-1), зачищают их щеткой из кардоленты или наждачной бумагой до металлического блеска и скручивают вместе. Далее аппарат ВКЗ готовят к сварке (рисунок 2). Для этого угольный электрод отводят назад и скрученные жилы зажимают губками держателя так, чтобы их торцы упирались в лунку угольного электрода. После этого включают прибор, нажимая на спусковой крючок. Под действием пружины и по мере расплавления торцов жил угольный электрод продвигается вперед и сваривает их.

Сварка автоматически прекращается в момент оплавления соединяемых жил на заданную длину. Место соединения изолируют лентой или полиэтиленовым колпачком.

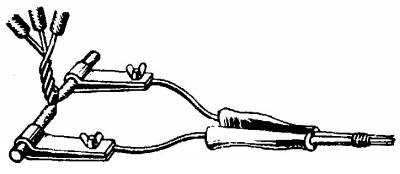

В монтажной зоне сварку алюминиевых однопроволочных жил контактным разогревом производят клещами с двумя угольными электродами, подключенными к полюсам обмотки трансформатора с вторичным напряжением 9—12 В (рисунок 3). Мощность трансформатора 0,5 кВ*А. Изоляцию предварительно снимают с концов жил на длину 25—30 мм, скрученные жилы располагают вертикально торцами вниз, подводят электроды, сближая их до соприкосновения между собой и скруткой.

Рисунок 3 – Схема электросварки контактным разогревом алюминиевых жил в клещах с двумя угольными электродами

Расплавленный алюминий на конце скрутки должен образовывать шарик. После остывания места сварных соединений стальной щеткой или наждачной бумагой очищают от шлака и остатков флюса и изолируют описанным выше способом.

3.2 Сплавлением многопроволочных жил

Соединение и ответвление многопроволочных жил суммарным сечением 35—240 мм2 осуществляют сплавлением их в монолитный стержень. Для сварки используют трансформатор мощностью до 2 кВА, с вторичным напряжением 8—9 В. К трансформатору подключают электродержатель с угольным электродом и охладитель; по сечению подбирают соответствующие цилиндрические формы; из алюминиевого прутка сечением 2,5 -:- 4 мм2 заготовляют присадочный пруток. Поверхности соединения тщательно очищают наждачной бумагой и обезжиривают их тряпкой, смоченной в бензине.

Присадочные прутки перед сваркой покрывают слоем флюса. С концов жил снимают изоляцию на длине: 60 мм — при суммарном сечении жил до 50 мм2; 65 мм — при 75 мм2; 72 мм — при 150 мм2, 75 мм — при 240 мм2.

Если к сварке подготовляют жилы кабеля с бумажной пропитанной изоляцией, на изоляцию у ее обреза накладывают нитяной бандаж, затем плоскогубцами ослабляют повив проволок жилы и с их поверхности удаляют маслоканифольный состав тканью, смоченной в бензине. Обработанные жилы располагают вертикально торцами вверх. На жилы надевают разъемную цилиндрическую форму, которую подбирают по суммарному сечению соединяемых жил, но для ближайшего большего сечения. На жилах делают подмотку асбестовым шнуром толщиной 1—1,5 мм так, чтобы сплавляемый конец жил выступал из асбестового бандажа и торец его был вровень с верхним краем формы. Обе половинки формы скрепляют проволочным бандажом или хомутом из тонкой жести. На жилу ставят охладитель между формой и обрезом изоляции. Торцы жил обмазывают тонким слоем флюса. После этого производят сварку.

4 Термитная сварка

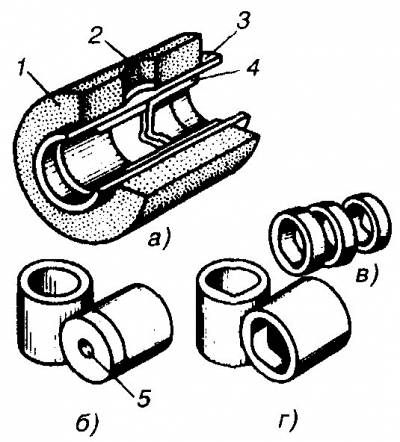

При термитной сварке используют патроны различных конструкций. Соединения алюминиевых жил сечением 16—800 мм2 встык и приварку наконечников ЛС на жилах сечением 300— 800 мм2 производят термитными патронами ПА (рисунок 4).

Термитные патроны подбирают в зависимости от сечения свариваемых жил, перед сваркой снимают на необходимую длину изоляцию с жил. Жилы зачищают, обезжиривают и покрывают тонким слоем флюса ВАМИ (хлористый калий — 50%, хлористый натрий — 30%, криолит — 20% по массе). На концы жил насаживают алюминиевые колпачки или секторные втулки (предохрняют поверхность жил от непосредственного соприкосновения с кокилем патрона). Затем мелом покрывают внутреннюю поверхность кокиля, устанавливают охладители и экраны, выполняют уплотнения асбестовым шнуром. Для поджигания термитных патронов используют специальные спички.

По мере горения муфеля в кокиль сплавляют присадочный пруток, а образовавшуюся сварочную массу тщательно перемешивают. После кристаллизации расплавленного металла удаляют литниковую прибыль и закругляют кромки монолитной цилиндрической части сварного соединения. Место соединения зачищают стальной щеткой, протирают салфеткой, смоченной в бензине или ацетоне, до полного удаления шлаков и опилок.

Технологические операции, выполняемые при термитной сварке, показаны на рисунке 5.

Рисунок 4 – Патрон ПА (а) и детали к нему для термитной сварки,

б — алюминиевые колпачки к патрону, в, г — алюминиевые шайбы и втулки:

1 — термитный муфель, 2—литниковое отверстие, 3 — стальной кокиль,

4 — втулка, 5—отверстие в донышке втулки для контроля глубины вхождения в него жил

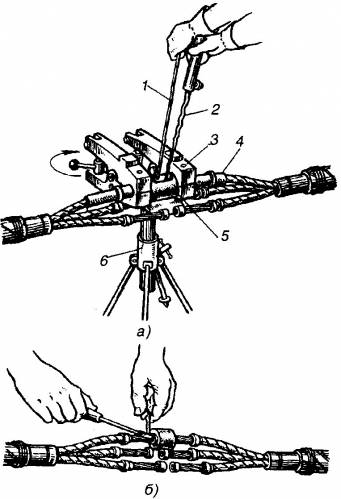

Рисунок 5 – Термитная сварка жил:

а — ввод присадочного прутка и перемешивание расплава,

б—уплотнение кокилей шнуровым асбестом; 1 — мешалка, 2— присадочный пруток, 3— охладитель, 4— экран для тепловой зашиты жил, 5 — термитный патрон, 6—штатив

- Войдите, чтобы оставлять комментарии