Подшипники скольжения применяют в машинах старых серий, подшипники качения – в современных двигателях.

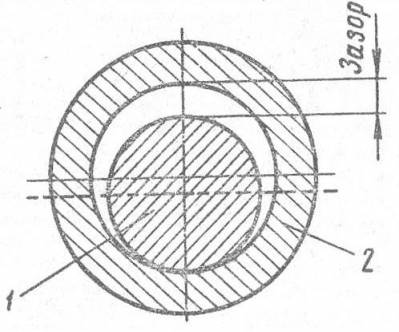

Подшипники скольжения. Как правило, ремонт подшипников скольжения сводится к смене изношенных втулок или перезаливке вкладышей. Замеряют и записывают все размеры хорошо промытого в керосине вкладыша. Если зазоры между вкладышем 2 подшипника и вала 1 (рисунок 4) и размеры смазочных и улавливающих канавок в пределах нормы, а вкладыш или втулка не имеет значительных изъянов (раковин, задиров, следов подплавления, отставания баббита от тела вкладыша), то вкладыши можно не перезаливать.

Рисунок 4 - Зазор между валом и вкладышем подшипника: 1 - вал, 2 - вкладыш подшипника.

Сильно изношенные вкладыши перезаливают. Старую заливку выплавляют на горне или в специальной электрической печи. После этого внутреннюю поверхность вкладыша протравливают кислотой и лудят, чтобы обеспечить лучшее сцепление новой заливки с вкладышами. Для заливки обычно применяют баббит Б16, который плавят в специальном тигле на горне или паяльной лампе, нагревая его до 450˚С. Расплавленный баббит для предохранения от окисления посыпают слоем древесного угля. Массу, необходимую для заливки баббита, берут больше массы вкладыша на 20 - 25 %, учитывая усадку и припуски на обработку.

Олитый вкладыш протачивают внутри и пришабривают по валу, оставляя зазоры. Прорезают продольные маслораспределительные канавки и окна для смазочных колец, просверливают маслоспускные отверстия. Готовый вкладыш очищают от опилок, обдувают сжатым воздухом и промывают керосином.

Более прогрессивный способ заливки - центробежный, при применении которого не требуется больших припусков, ускоряется процесс заливки и создается плотная структура металла.

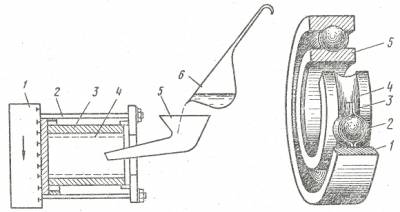

Центробежную заливку можно осуществить на простом токарном станке, использовав специальное приспособление. Подготовляют внутреннюю поверхность вкладыша, скрепляют обе его половины хомутами и нагревают до температуры 150 - 200 ˚С. Нагретый вкладыш зажимают в план шайбе 1 токарного станка (рисунок 5) так, чтобы ось вкладыша 3 совпала с центром планшайбы. Включают станок и проверяют точность установки.

Рисунок 5 - Схема заливки

вкладыша центробежным

способом:

1 - планшайба станка,

2 - стяжная шпилька,

3 - вкладыш, 4 - границы

баббитовской заливки.

5 - воровка, 6 - ковш с

расплавленным баббитом.

Рисунок 6 - Подшипник качения:

1 - наружная обойма. 2 - шарик,

3 - сепаратор, 4 - беговая дорожка,

5 - внутренняя обойма.

Готовят необходимую дозу расплавленного баббита и во время вращения вкладыша за один прием через воронку 5 заливают его. Благодаря центробежной силе жидкий баббит равномерно распределяется по внутренней поверхности вкладыша. После заливки вращение вкладыша продолжают 20-30 мин для полного затвердевания баббита. При этом способе можно припуск на обработку баббита ограничить до 2-2,5 мм на сторону.

Подшипники качения (рисунок 6) шарико- и роликоподшипники, как правило, не ремонтируют. При износе рабочих поверхностей обойм и деталей подшипники заменяют новыми. Новые подшипники перед установкой тщательно промывают сначала в разогретом до температуры 90-95 ˚С в масле в течение 1 0- 20 мин, после этого - в бензиновой ванне.

Подшипник считают изношенным, если зазор между шариком (роликом) и обоймой превышает следующие величины: 0,1 мм - для валов диаметром до 30 мм, 0,2 мм для валов диаметром до 80 мм и 0,3 мм - для валов диаметром более 80 мм. Если зазоры в подшипниках увеличены, при работе машины слышен стук и чувствуется вибрация.

Величину зазора (люфта) у роликовых и шариковых подшипников можно определить с помощью индикатора прибора КИ-1223 или другими специальными приборами.

Новый подшипник подбирают по номеру старого или путем сопоставления их размеров.

- Войдите, чтобы оставлять комментарии