Рассмотрим последовательность и способы разборки машин.

Снятие подшипниковых щитов. Отвинчивают болты крепления фланцев подшипников, снимают фланцы, ослабляют крепления. Отвинчивают болты, крепящие подшипниковый щит к корпусу. Не снимая щит, наносят на него и корпус метки, по которым при сборке машины щит устанавливают на свое место. Легкими ударами молотка через деревянную прокладку по выступающим частям щита отделяют его от корпуса. Чтобы предохранить ротор и статор от повреждения при ремонте тяжелых машин, до отделения подшипниковых щитов от корпуса ротор подвешивают при помощи подъемного приспособления.

Отделив подшипниковый щит от корпуса, передвигают его вдоль вала машины. Чтобы не повредить железо и изоляцию обмоток при снятии щита, предварительно в воздушный зазор между ротором и статором кладут. лист плотного картона, на который и ляжет ротор, когда щит будет снят.

Выемка ротора из корпуса. В небольших машинах после снятия обоих подшипниковых щитов ротор вынимают вручную. В крупных машинах ротор вынимают подъемными приспособлениями. При выемке ротора следят за тем, чтобы он двигался строго по оси машины.

Разборка подшипников. Шарико- и роликоподшипники снимают с вала съемником. Захваты съемника накладывают на внутреннее кольцо подшипника. В трудных случаях подшипники до съема нагревают, поливая их горячим маслом температурой не более 100 ˚С.

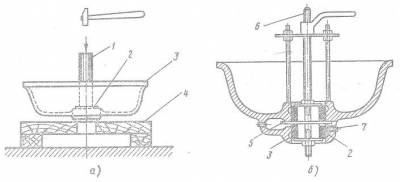

Рисунок 1 - Удаление втулок подшипника:

а - выбиванием, б - выпрессовкой; 1 - деревянная выколотка,

2 - втулка, 3 - подшипниковый щит, 4 - подставка, 5 - смазочное кольцо, 6 - стяжное приспособление, 7 - стопорный винт.

Втулки или вкладыши подшипников скольжения выбивают или выпрессовывают из подшипниковых щитов. В первом случае слегка ударяют молотком по деревянной выколотке (Рисунок 1), которую прикладывают к торцевой стороне втулки. При этом щит помещают на деревянную подставку, имеющую отверстие, диаметр которого должен быть больше наружного диаметра выбиваемой втулки. Во втором случае пользуются несложным приспособлением, при помощи которого втулку можно выпрессовать и опять запрессовать. Предварительно нужно вывернуть стопорный винт и вывести через прорез смазочное кольцо.

В последнее время разработаны гидравлические съемники, облегчающие распрессовку подшипников.

Вспомогательные операции. После снятия основных частей (щитов, подшипников, траверс, вкладышей масленок, уплотнений) с машины их промывают бензином или керосином. Обмотки очищают от пыли сильной струей сжатого воздуха, после чего протирают чистой тряпкой, смоченной в бензине.

Исправные детали хранят в промежуточной кладовой цеха, поврежденные направляют в ремонт. При разборке машины строго соблюдают правила безопасности труда.

Осмотр деталей разобранной машины. Легкими ударами молотка простукивают подшипниковые щиты, выявляя, нет ли в них трещин. Места, вызывающие сомнение, осматривают через лупу для обнаружения волосяных трещин. Границы трещин отмечают мелом.

Рабочую поверхность подшипников скольжения проверяют на отсутствие трещин, выбоин, неравномерной выработки. Маслораспределительные, маслоулавливающие канавки, а также маслозасасывающие щели по бокам нижнего вкладыша и между шейкой с верхним вкладышем должны соответствовать чертежам или размерам соответствующих деталей у новой машины.

В шарико- и роликоподшипниках не должно быть выбоин, шелушения шариков или беговых дорожек, недопустимо также увеличение радиального и осевого люфтов.

Далее осматривают и тщательно проверяют щеткоподъёмный механизм, щеткодержатели, пальцы, изоляторы, траверсы, крепеж.

Обращают особое внимание на отсутствие пятен на статоре, характеризующих местные перегревы стали сердечника, и на места паек (сварки) стержней и торцевых колец короткозамкнутого ротора. На поверхности контактных колец не должно быть больших следов выработки, выбоин, трещин, подгаров; на валу - трещин; на шейках вала - раковин, шероховатостей, задиров, царапин.

Проверяют диаметры посадочных мест, их овальность и конусность, состояние вентилятора и его крепление, сохранность паек петушков, коллектора, плотность прессовки коллекторных пластин и отсутствие на них подгаров, выбоин, дорожек и выступающей слюды. Измеряют величину сопротивления изоляции между каждой парой смежных коллекторных пластин, между коллектором и валом, между коллектором и бандажами. Проверяют прочность пайки проводов между обмоткой и контактными кольцами. Измеряют сопротивление изоляции роторных обмоток. Проверяют прочность бандажей и плотность посадки клиньев. Производят статическую или динамическую балансировку ротора.

Корпус машины тщательно осматривают и проверяют на отсутствие трещин и забоин в местах посадки подшипниковых щитов. Корпус бракуют, если трещины имеют значительную величину и не могут быть устранены. Проверяют исправность лап.

Определяют плотность прессовки листов стали, надежность установки распорок между отдельными пакетами, отсутствие пятен, свидетельствующих о перегреве, следов ржавчины и смещение пакетов сердечника.

Определяют состояние изоляционной панели коробки выводов, выводных концов зажимов и гаек, контролируют лайку наконечников.

Установление объема ремонта обмоток - самая сложная и ответственная задача. Смотрят, нет ли повреждений изоляции лакового покрытия лобовых частей в виде вмятин, вспучивания или трещин; в сомнительных случаях проверяют частично снятую изоляцию на механическую прочность.

Проверяют, нет ли вспучивания изоляции стержней в пазах, потемнений в отдельных местах обмотки в результате местных перегревов, следов масла на лобовых частях обмотки, которые могут появиться при плохом уплотнении вследствие выброса его из подшипников. Все данные осмотра и проверки заносят в ведомость дефектов.

После этого отдельные части, нуждающиеся в ремонте, направляют соответственно в обмоточное и механическое отделения. При ремонте пользуются заводскими чертежами, чтобы ремонтируемые узлы и детали по своим размерам, допускам и техническим требованиям полностью соответствовали новым.

- Войдите, чтобы оставлять комментарии